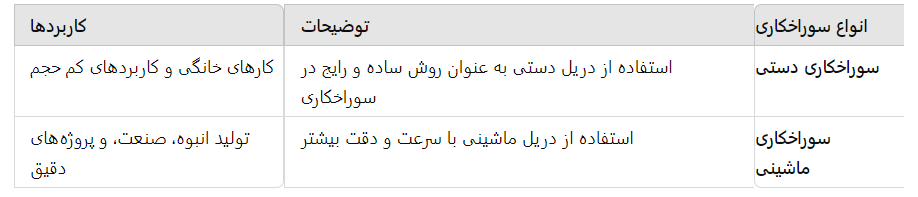

انواع سوراخکاری

سوراخکاری با ابزارآلات یکی از فرآیندهای مهم در صنعت و ساخت و ساز است که به منظور ایجاد سوراخ در قطعات و سطوح مختلف انجام میشود. این فرآیند برای اهداف متنوعی مانند اتصال قطعات، ایجاد شیار، عبور جریان هوا، و موارد دیگر به کار میرود. سوراخکاری به دو دسته کلی دستی و ماشینی تقسیم میشود که هر یک ویژگیها و کاربردهای خاص خود را دارند. در ادامه به توضیح هر یک از این دو نوع سوراخکاری پرداخته میشود:

سوراخکاری ماشینی

سوراخکاری ماشینی با استفاده از ابزارها و دستگاههای ماشینی انجام میشود. این روش به دلیل دقت و سرعت بالاتر، در صنایع مختلف بسیار مورد استفاده قرار میگیرد. یکی از ابزارهای اصلی در سوراخکاری ماشینی دریل است که به شکلهای مختلفی مانند دریل برقی، دریل بادی و دریل ستونی وجود دارد. از دیگر دستگاههای مورد استفاده در سوراخکاری ماشینی میتوان به متهکاری CNC و دستگاههای سوراخکاری اتوماتیک اشاره کرد.

سوراخکاری دستی

سوراخکاری دستی با استفاده از ابزارهای دستی انجام میشود. این روش بیشتر در کارهای خانگی، تعمیرات کوچک و کارهای دستی که نیاز به دقت بالایی ندارند، کاربرد دارد. از ابزارهای متداول در سوراخکاری دستی میتوان به دریل دستی، سنباده و متههای دستی اشاره کرد.

سوراخکاری چیست؟

سوراخکاری فرآیندی است که برای ایجاد سوراخها یا حفرهها در مواد مختلف از جمله فلزات، چوب، پلاستیک و سایر مواد سخت استفاده میشود. این فرآیند ممکن است به صورت دستی یا با استفاده از ماشینآلات و ابزارهای تخصصی انجام شود. چندین روش و تکنیک برای سوراخکاری وجود دارد که هر کدام برای نوع خاصی از ماده و نیاز خاصی طراحی شدهاند. در ادامه به برخی از این روشها اشاره میکنم:

- سوراخکاری دستی: استفاده از ابزارهای دستی مانند دریل دستی، چکش و ابزارهای مشابه برای ایجاد سوراخ. این روش معمولاً برای کارهای ساده و کوچک مناسب است.

- سوراخکاری با ماشین: استفاده از ماشینآلات تخصصی مانند دریلهای برقی، ماشینهای CNC (کنترل عددی کامپیوتری) و دستگاههای سوراخکاری اتوماتیک. این روش برای کارهای دقیق و بزرگتر مناسب است.

خزینه دار کردن چیست؟

خزینهدار کردن یا کونیک کردن (Countersinking) فرآیندی است که طی آن یک سوراخ مخروطی شکل در سطح یک ماده ایجاد میشود تا سر پیچ، مهره یا پرچ همسطح یا اندکی پایینتر از سطح ماده قرار گیرد. این فرآیند معمولاً پس از سوراخکاری اصلی انجام میشود و باعث میشود تا اتصال مکانیکی استحکام بیشتری داشته باشد و همچنین ظاهر کار تمیزتر و زیباتر باشد.

مراحل خزینهدار کردن:

- سوراخکاری اولیه: ابتدا یک سوراخ با قطر مناسب برای پیچ یا مهره ایجاد میشود.

- خزینهدار کردن: سپس با استفاده از ابزار خزینهدار، سوراخ مخروطی شکل در قسمت بالایی سوراخ ایجاد میشود. این ابزار به گونهای طراحی شده است که زاویه مخروطی آن با زاویه سر پیچ یا مهره هماهنگ باشد.

ابزارهای خزینهدار کردن:

- دریل خزینهدار: این دریلها دارای سر مخروطی هستند که به راحتی میتوانند سوراخ مخروطی را ایجاد کنند.

- ابزارهای دستی: در موارد سادهتر میتوان از ابزارهای دستی خزینهدار استفاده کرد.

کاربردهای خزینهدار کردن:

- اتصالات مکانیکی: خزینهدار کردن برای قرار دادن سر پیچ یا پرچ همسطح با سطح ماده به کار میرود تا از بیرون زدگی جلوگیری شود.

- زیبایی و تمیزی کار: این فرآیند باعث میشود تا سطح کار تمیزتر و یکنواختتر به نظر برسد.

- افزایش استحکام اتصال: با همسطح شدن سر پیچ یا مهره، توزیع نیرویی که به اتصال وارد میشود بهتر و استحکام اتصال افزایش مییابد.

کاربردها در صنایع:

خزینهدار کردن در صنایع مختلف از جمله ساختمانسازی، تولید وسایل الکترونیکی، خودروسازی و هوافضا استفاده میشود. به عنوان مثال، در ساخت بدنه هواپیماها از این روش برای اطمینان از یکنواختی سطح و کاهش مقاومت هوا استفاده میشود.

ارتباط با ما :

برای خرید ابزارآلات سوراخکاری و تراشکاری به صورت تک و عمده، سایت الماس پاور با نشانی www.almaspower.com یک گزینه مناسب است. این سایت معمولاً انواع ابزارآلات صنعتی از جمله دریلها، متهها، ماشینهای تراشکاری، و سایر تجهیزات مورد نیاز برای پروژههای مختلف را ارائه میدهد.

نکات برای خرید از سایت الماس پاور:

- بررسی دستهبندی محصولات: به دستههای مختلف محصولات مانند دریلها، متهها، دستگاههای تراشکاری و ابزارهای مرتبط مراجعه کنید تا گزینههای موجود را بررسی کنید.

- مشاهده مشخصات فنی: برای هر محصول، مشخصات فنی و ویژگیها را مطالعه کنید تا مطمئن شوید که ابزار مورد نظر نیازهای شما را برآورده میکند.

- مقایسه قیمتها: قیمتهای مختلف محصولات را مقایسه کنید و به دنبال پیشنهادات ویژه و تخفیفها باشید.

- خرید تک و عمده: سایت ممکن است شرایط خاصی برای خرید عمده ارائه دهد، بنابراین در صورت نیاز به خرید عمده، با تیم پشتیبانی سایت تماس بگیرید و از شرایط ویژه برای خریداران عمده مطلع شوید.

- بررسی نظرات و امتیازها: نظرات و امتیازهای سایر مشتریان را مطالعه کنید تا از کیفیت و خدمات مشتری سایت اطمینان حاصل کنید.

- اطلاعات تماس و پشتیبانی: اگر سوالی دارید یا به کمک نیاز دارید، میتوانید با تیم پشتیبانی سایت تماس بگیرید تا راهنماییهای لازم را دریافت کنید.

مراحل خرید از سایت:

- جستجو و انتخاب محصول: با استفاده از نوار جستجو یا منوی دستهبندی، محصول مورد نظر خود را پیدا کنید.

- افزودن به سبد خرید: محصول را به سبد خرید اضافه کنید و ادامه خرید را دنبال کنید.

- تکمیل اطلاعات و پرداخت: اطلاعات لازم را وارد کرده و روش پرداخت خود را انتخاب کنید.

- تأیید و ارسال: اطلاعات خود را بررسی کرده و سفارش را تأیید کنید.

- پیگیری سفارش: پس از ثبت سفارش، میتوانید وضعیت آن را پیگیری کنید و از تاریخ تحویل مطلع شوید.

برای جزئیات بیشتر و هرگونه سوال خاص، میتوانید به سایت الماس پاور مراجعه کرده و از طریق اطلاعات تماس موجود با تیم پشتیبانی ارتباط برقرار کنید.